皆さん、3Dプリンター造形出力後の2次硬化はどうされていますか?

弊所の場合、実験で出力したものが多く、さらに精度を重視しているので小さな造形物の割合が高いです。さらに、そんなに一度に大量に出力していなかったので、2次硬化装置は、右の写真のような10Wの小型のUVLEDライト等で硬化させています。あるいは日光で硬化させています。

しかしながら、最近Boothで1/400や1/500の空港支援車両の販売を始めることで、一度に2次硬化させる部品の数が増えました。そのため、このUVLEDライトではキャパシティー的に厳しくなってきました。

一番簡単なのは、Amazonなどで販売しているELEGOO社等のUV2次硬化装置を購入するのが手っ取り早いです。大体¥8000~¥7000くらいで販売しています。

ただ、この装置、意外と大きく場所をとるので導入をためらっていました。3Dプリンターはまぁ仕方ないとしても、高々一日に10分使うかどうかの機械に限りある作業スペースを専有されるのは釈然としない気持ちでした。

出会いは突然に・・・

たまたま、仕事関係で新宿に数か月ぶりに出た際、事務用品を買い忘れていたことを思い出して、近くにあった100均に入りました。そこは100均のシルク(ワッツ)さんでした。そこで何気なく商品を見ていたら目に入ってきたのが、まさかのUVLEDライトでした。

正直、なんでUVLEDライトが100均で売ってるのかわかりませんでした。

まさかの100円?

違ってました。¥330でした。それでも格安です。自分の持っていたUVLEDライトは¥1500くらいで10Wでした。何が違うかというと出力でした。これは6W。

うーん、出力弱いなぁ。

でも、そこでアイデアがひらめきました。1個6Wなら複数買ってUV光の照射強度あげればいいじゃん。失敗しても¥330なら痛くないし。ということで、とりあえず、2個購入しました。この2個使って簡単な2次硬化装置を作ってみることにしました。

まずは構想固めと部品調達!

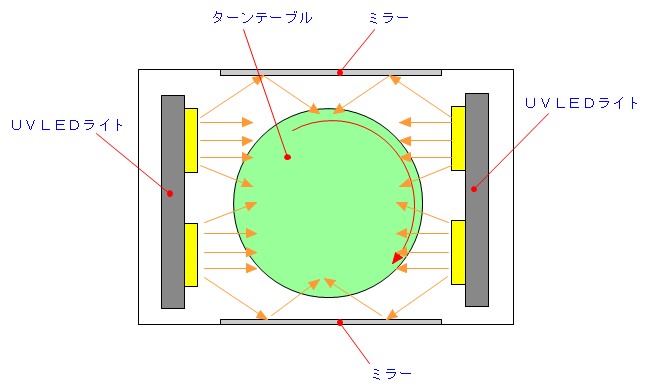

最初に考えたアイデアは購入した2個のUVLEDライトを対向に配置して、その中間位置に造形物を載せたターンテーブルを配置するものです。さらに、照射強度が弱いので、できる限りUV光を造形物に照射できるようにミラーを配置することにしました。この構成により、ターンテーブルと違う方向に発したUV光もミラーで反射させて造形物に照射させることができます。すこしでも照射強度を高めます。

次は部品調達です。ここで、せっかくUVLEDライトを安く購入したので、できる限り100均であるもので作ってみようと考えました。

上の写真が格安2次硬化装置の材料です。あとで説明しますが、このほかに両面テープとバルサ材(割りばしで可)が必要です。

材料内訳

Watt製UVLEDライト ¥330×2

ターンテーブル(電池式)直径12cm ¥1250

ダイソーの自由自在積み重ね 大・深型 ¥110

Watt製 ACアダプター ¥330

アルミテープ ¥400

締めて¥2750です。実際には、両面テープと木材(割りばし)があるのですが、これは事務所にあったのを使用しました。なお、ミラーは適当なのがなく、アルミテープで代用することにしました。

ターンテーブルを使用しない場合は¥1500で作成可能です。

ターンテーブルのテーブルサイズ小の場合 直径8cm

大の場合12cmになります。

小サイズのターンテーブルならダイソーの自由自在積み重ね 小・深型が対応します。

それでは、製作しよう!

まずは、ダイソーで買ってきたPPのボックスの内側にアルミテープを貼っていきます。アルミテープをうまく貼るコツとして長いテープを一気に貼るのではなく、15cm程度ずつ切り出して貼っていくとしわになりにくいと思います。

ボックスの内側全体、天井部も含めて完全に外光を遮断する感じで貼ります。

一番下の写真がアルミテープを貼り終わった状態です。

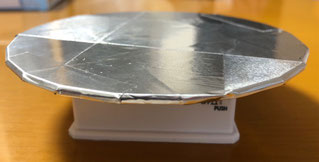

ついでにターンテーブルの回転テーブルの大きい方にもアルミテープを貼っておきます。造形物の下方側からUV光を反射してくれるので、UV光が直接当たらない造形物の下向きの面を照射することができるからです。

ちなみにこのターンテーブルは単四電池1個で駆動します。同じ価格帯に太陽電池付きのものもありますので、作る場合はお好みで選んでください。ただ、光の強度が弱いので、電池式の方が確実だと思います。

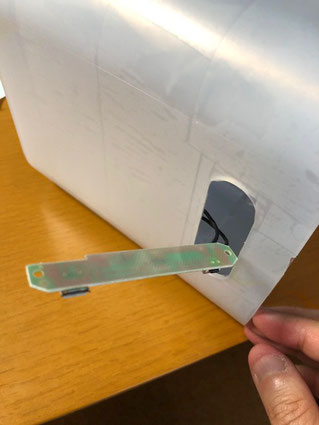

次に、UVLEDライトを加工します。中の基盤とライトだけ必要なので、筐体を分解して中の基盤とUVLEDライトだけ使います。

筐体の端っこから、パーツオープナーを差し込みます。なければ、金属定規とかドライバーとかの硬い物でOKです。

端っこにスナップフィットがあるのでパーツオープナーを差し込んで持ち上げると嵌めあいが外れます。

そのあとは外周に沿って上下のパーツの間隔をあけるように反対側に移動させます。

反対側まで移動させると、上下のパーツが外れます。

上下のパーツが外れた状態が右の写真です。LEDが取り付けられているアルミ板と基板だけ使います。

基板の赤丸の部分はプラスチックのダボに基板がはめ込まれているので、基板を持ち上げて外します。

基板をダボから外したら、下側の筐体パーツからLEDが取り付けられているアルミ板と基板とを取り外します。持ち上げるだけで外れます。

この状態になります。この部品を使用します。残りのパーツは使わないので、捨ててしまいます。

同様にもう1個の方も同じように加工します。

とりあえず、仮配置してみました。基板をボックスの外側にくるようにし、LEDの取り付けられたアルミ板をボックスの内側でLEDが内側に向くように配置します。

ちょうど、取っ手の部分が都合よく穴開いているので、この部分を利用します。

LEDが取り付けられているアルミ板の裏に両面テープを貼り付けます。

アルミ板をボックスの内側に両面テープを介して貼り付けます。

ボックスの取っ手の穴から引き出した基板の裏側にも両面テープを貼り付けます。

このまま、基板をボックスの外側に張り付けると、USBケーブルのコネクタ部分と干渉して基板が外れたり、基板にUSBケーブルのコネクタが差し込めないので、少し下駄をはかせてやる必要があります。

たまたま事務所内にあったバルサ材が高さ的(5mmくらい)にぴったりだったので、バルサ材をボックスに張り付けて、その上から基板を張り付けています。

反対側も同様に加工します。

基板が取り付け終わったら、USBケーブルをコネクタに取り付けて、2口のUSB-ACアダプタを取り付けます。

装置そのものはこれで完成です。

評価等

UVLEDライトを点灯させた状態です。

ちなみに、このUVLEDライトですが、スイッチを1回押すと45秒点灯、長押しすると60秒点灯します。

正直、タイマーはいらないのでオンオフスイッチで切換えできるようにしたかったのですが、タイマーICで制御されているので、バイパス回路作るのが面倒なので、そのまま使用します。

右の動画はターンテーブルの回転状態です。大体4.5rpmで回転してます。

ターンテーブル上に2次硬化させる造形物を置き、ターンテーブルのスイッチを入れ回転させます。そして、ボックスの内側にターンテーブルが位置するようにボックスをターンテーブルの上側から覆いかぶせます。その後、2個のUVLEDライトのスイッチをいれれば、2次硬化開始です。

とりあえず、比較実験してみました。同じ造形物を用意して、普段使用している10WのUVLEDライトと今回作成した2次硬化装置を比較しました。

10WのUVLEDライトの場合

姿勢を変えながら4分ほどで硬化

(60秒タイマーで4回照射)

作成した2次硬化装置の場合

ターンテーブル上に造形物を配置

照射3回後、下側にも照射するため姿勢変更1回

変更後2回で10WのUVLEDライトと同程度に硬化

10WのUVLEDライトの場合、光源から造形物までの距離が近いので、それだけ照射強度が強く早く硬化するようです。

一方で作成した2次硬化装置は光源から少し離れるので照射強度が下がるので、完全硬化まで余計に時間が掛かるようです。といっても1,2分程度です。

より効果時間を短くしたい場合は、ボックスの大きさをターンテーブルが入るギリギリの大きさにするか、Watt製のUVLEDライトの数を増やせば短くできると思います。そうすると費用が増大するので、おとなしく既製品を購入した方がいいかも。

今回作成した2次硬化装置のもう一つの利点は、普段使わないときは、右の写真のようにボックス内にターンテーブルとケーブルを収納して片づけることができる点です。これで、使わないときは片づけておけるので、作業場の作業スペースをひっ迫する虞がなく、作業するときだけ出してくればいいので、非常に便利です。

最後に

今回、Watt製のUVLEDライトを使用しましたが、分解等により予期せぬ損害等を被っても完全に自己責任ですので、Watt様に責任は生じません。この件でWatt様に問い合わせ等しないでください。営業妨害になります。

また、この2次硬化装置を作成する場合は、当方としても責任を持ちえませんので自己責任で作成してください。