前々回の記事「3Dプリンターで模型を作ってみよう番外編②」で使用したΦ3.0の穴を作成したブロックに加えて新たに出力したブロックで造形姿勢と出力精度について考察してみました。

具体的には、1辺10mmの立方体(正六面体)を造形時の吊り下げ角度を変更して出力しました。吊り下げ角度は30°、35°、40°、45°、50°、55°、60°、90°です。

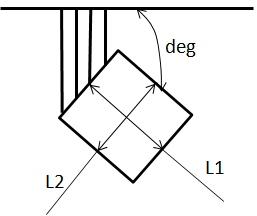

測定は、上の図のように、角度が刻印された面の長さをL1、それと交差する方向をL2とし、造形物の幅方向をL3として測定しました。測定はデジタルノギスです。最小読み取り値0.01mm、器差0.03mmです。

造形姿勢30°の場合

造形姿勢35°の場合

造形姿勢40°の場合

造形姿勢45°の場合

造形姿勢50°の場合

造形姿勢55°の場合

造形姿勢60°の場合

造形姿勢90°の場合

結果から推察すると、Z軸方向と交差するL3についてはバラつきが0.05mmでした。

これは、SonicminiのXY方向の解像度が0.06mmであることから大体性能通りだと考えます。

L1については、30°から40°に向けて測定値が大きくなった後、減少する傾向にありました。また、90°についてはかなり測定値が大きくなっています。

30°~40°までは、L1の側の面にサポートが形成されています。45°でもサポートは形成されていますが、角部だけで平面部にはサポートが付いていない状態です。

一方、L2は40°、45°で最大になった後、測定値が減少しています。45°~60°の範囲でL2の側の面にサポートが形成されています。

3方向の測定値のバラつきが最も小さかったのは30°の時でした。

そうすると、造形姿勢は30°の時が安定しているのではないかと推察されます。

もちろん、今回は立法体という形状において最もよい角度が30°だった可能性もあります。出力する形状で実際に出力を試して確認する必要はありますが、出力する際の造形姿勢の1つの目安になるのではないでしょうか。

次に90°についてですが、L2、L3については差が0.01mmであり出力精度は高いと言えます。一方で、Z軸方向であるL1はL2、L3よりも0.04mm近く大きくなっています。

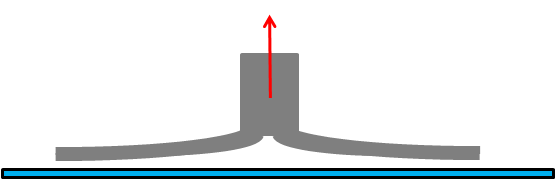

上の写真を見てもわかるように90°の場合、サポートが付く面が盛り上がった状態というか、面がサポートに引き上げられた状態になっています。

サポートが付いた面が盛り上がる状況について私なりに考えると以下のプロセスが発生しているのではないかと推察できます。

まず、サポート部が形成された後、造形物の造形が開始されます。造形1回目のUV光の照射がなされた際、サポート部の下方に造形物1層目が形成されます。

造形物1層目が形成された後、プラットホームが所定量引き上げられます。この際、造形物1層目は、サポート部により引っ張り上げられます。このとき、造形物1層目は下方側のフィルム層に張り付いた状態ですので、下の図に示すように、サポート部を中心に引き上げられます。そうすると、造形物1層目はサポート部を中心に上方に持ち上がった状態になります。

サポート部周辺が持ち上がった状態でフィルムから造形物1層目が引きはがされた状態で、今度はプラットホームが所定量フィルム側に下降します。フィルムと造形物1層目との間には薄くレジンが満たされています。

この状態で、UV光を照射すると、造形物2層目が造形されます。サポート部周辺の持ち上がった場所もレジンが光重合して硬化します。

サポート部周辺の持ち上がった部位の上方に凹んだ部分が少しずつ埋まります。

図では、少し極端に描きましたが、何層も重ねて照射と効果を繰り返すことで、サポート部周辺の上方に凹んだ場所はならされていき、その他の部位と同じく、フィルム面に倣っていくようになります。その結果、サポート面と反対側の面は精度が出ます。

一方で、サポート部周辺は、盛り上がったままなので、サポート側の面は精度が出ない状態になります。

したがって、光造形では、精度が欲しい面はフィルム面側、またはサポートが配置されない面に配置することが望ましいと考えます。

次回は、3Dプリンターで模型を作ってみよう⑦を予定しています。