番外編①で設計したΦ2.90~Φ3.10まで0.05飛びの軸と穴とを3Dプリンターで出力してみました。

結論として、90°状態では、穴と軸とは同じ設計値でも嵌めあいが可能です。45°状態では軸に対して穴のサイズを0.05mm大きくすることで嵌め合いが可能です。30°状態では軸に対して穴のサイズを0.05mm大きくすることで嵌め合いが可能ですが、場合によってはさらにもう1サイズ大きくする必要があります。

以下、詳細に説明します。

右は、プラットホームの移動方向(Z軸)に対して軸の軸線方向を一致させた状態で出力したもの。(以降の説明では90°吊り下げ状態という)

写真の出力物の下部がプラットホームに接していた部分、上部がレジンを入れたタンクの露光面側になります。一段径の細くなっている部分がΦ2.9~Φ3.10に造形されています。

右は、プラットホームの移動方向(Z軸)に対して穴の軸線方向を一致させた状態で出力したものです。

右の写真は、軸の軸線をプラットホームに対して30°傾けた状態で出力したものです。

右の写真は、穴の軸線をプラットホームに対して30°傾けて状態で出力したものです。

右の写真は、軸の軸線をプラットホームに対して45°傾けた状態で出力したものです。

右の写真は、穴の軸線をプラットホームに対して45°傾けて状態で出力したものです。

次に、造形条件について説明します。

3Dプリンター:Phrozen社製Sonicmini

XY解像度:0.0625mm

Z解像度:0.01mm

レイヤーの高さ:0.05mm

露光時間:1.8S

消灯遅延時間:7s

上昇速度100mm/min

リトラクト速度:200mm/min

使用レジン:SK本舗 水洗いレジン(グレイ)

出力した軸(Φ2.90~Φ3.10)の長さは5mm、穴の深さは6mmです。

以下、測定結果を示します。

なお、測定についてはシンワ社製のデジタルノギスで測定しました。

最小読取値0.01mm、器差±0.03mm、繰り返し精度0.01mmです。

プラットホームから90°吊り下げた状態で造形した軸の測定結果です。

測定結果からすると、軸径は設計値からおおよそ0.04mm程度細く出力されることが分かった。

真円度測定をしていないので、正確な値は出せないが、90°に交差するΦd1とΦd2との差からすると、0.02程度であることがわかる。

また、軸の先端部分と根本部分とのほとんどないことがわかる。

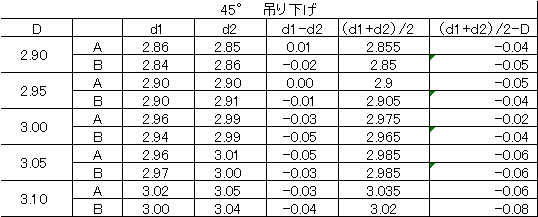

プラットホームから45°吊り下げた状態で造形した軸の測定結果です。

測定結果からすると、軸径は設計値からおおよそ0.05mm程度細く出力されることが分かった。

真円度測定をしていないので、正確な値は出せないが、90°に交差するΦd1とΦd2との差からすると、0.04程度であることがわかる。

また、軸の根本部分から先端部分に向けて細くなる形状で出力されることがわかる。

プラットホームから30°吊り下げた状態で造形した軸の測定結果です。

測定結果からすると、軸径は設計値からおおよそ0.1mm程度細く出力されることが分かった。

真円度測定をしていないので、正確な値は出せないが、90°に交差するΦd1とΦd2との差からすると、0.15程度であることがわかる。

また、軸の根本部分から先端部分に向けて細くなる形状で出力されることがわかる。

上記の3つの状態での出力結果を検証するに、全体として軸径は設計値より細めに出力されることがわかる。

軸の形状を優先するならば、90°で吊り下げた状態が最も円形状が真円に近く、円筒形状としてきちんと形状が出力されている。

一方で、45°、30°と傾斜度をプラットホーム側に寝かせていくことで、円形状及び円筒の形状が悪化していく。計測値を見ると、Φd1よりもΦd2の方が径が大きく、造形時にフィルム面に造形物が押し付けられた状態になるため、円の形状がZ軸方向に沿って押しつぶされた形状になると考えられる。

次に穴について説明する。穴は10mm角のブロックにそれぞれΦ2.90~Φ3.10の穴を深さ6mmで形成した。

プラットホームから90°吊り下げた状態で造形した穴の測定結果です。

測定結果からすると、穴径は設計値とほぼ同じ径で出力されることが分かった。

真円度測定をしていないので、正確な値は出せないが、90°に交差するΦd1とΦd2との差からすると、0~0.01程度であることがわかり、ほぼ真円で造形されていることがわかる。

プラットホームから45°吊り下げた状態で造形した穴の測定結果です。

測定結果からすると、穴径は設計値から0.04mm程度小さく出力されることが分かった。

真円度測定をしていないので、正確な値は出せないが、90°に交差するΦd1とΦd2との差からすると、0~0.01程度であることがわかり、ほぼ真円で造形されていることがわかる。

プラットホームから30°吊り下げた状態で造形した穴の測定結果です。

測定結果からすると、穴径は設計値から0.05mm程度小さく出力されることが分かった。

真円度測定をしていないので、正確な値は出せないが、90°に交差するΦd1とΦd2との差からすると、0.03程度であることがわかる。45°で出力したものに対して30°では穴の形状が崩れてきている。

上記の3つの状態での出力結果を検証するに、穴径は90°ではほぼ設計値通りに出力され、45°、30°では設計値より小さめに出力されることがわかる。

穴の形状を優先するならば、90°で吊り下げた状態または45°で吊り下げた状態がよいことがわかる。

30°で吊り下げた状態では、穴の形状が悪くなってきていることから、穴の形状精度と造形速度とはトレードオフの関係にあると推察される。

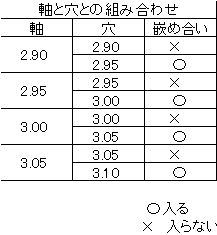

次に各角度での軸と穴との嵌めあいの状態について検証する。

90°吊り下げた状態では、各設計値において穴径に対して軸径の方が小さくなる傾向にある。したがって、軸の設計値と穴の設計値とを同じ値で造形しても、造形される軸径の方が造形される穴径よりも小さくなるので、そのまま、嵌めあいが可能である。

45°吊り下げた状態では、各設計値において穴径に対して軸径がわずかに大きく造形される傾向にある。したがって、軸の設計値と穴の設計値とを同じ値で造形すると、造形される軸径の方が造形される穴径よりも大きくなるので、同じ設計値の軸と穴とでは嵌めあうことが出来ない。

したがって、軸の設計値よりも1サイズ大きい設計値の穴とならば良好に嵌めあうことができる。今回の場合、いずれのサイズでもしっくりくる嵌めあいであった。

30°吊り下げた状態では、各設計値において穴径に対して軸径が0.03mm程度大きく造形される傾向にある。したがって、軸の設計値と穴の設計値とを同じ値で造形すると、造形される軸径の方が造形される穴径よりも大きくなるので、同じ設計値の軸と穴とでは嵌めあうことが出来ない。

軸の設計値よりも1サイズ大きい設計値の穴とならば良好に嵌めあうことができる。ただし、30°吊り下げ状態では、穴形状の崩れもあることから、穴径を1サイズ軸径より大きくした場合でも確実に嵌合するかの保証ができないと考える。今回の場合、いずれのサイズにおいても嵌めあいが可能であった。また、穴径を軸径より2サイズアップした場合、穴形状の崩れが小さいと、嵌めあいが緩くなるおそれもある。

したがって、嵌めあいの軸と穴とを出力する場合、造形時間を考慮すると造形姿勢を45°とすることが適しているのではないかと考える。

次回は、30°から60°まで5°ずるつ10mm角のブロックを出力したので、各角度における寸法精度について考察していきます。